Aluminium juga mempunyai rintangan kakisan yang tinggi, kerana apabila bahan itu terdedah kepada udara, ia secara semula jadi akan membentuk lapisan oksida pelindung. Pengoksidaan ini juga boleh diinduksi secara buatan untuk memberikan perlindungan yang lebih kuat. Lapisan pelindung semulajadi aluminium menjadikannya lebih tahan terhadap kakisan daripada keluli karbon. Di samping itu, aluminium adalah konduktor haba dan konduktor elektrik yang baik, lebih baik daripada keluli karbon dan keluli tahan karat.

(Aluminium foil)

Sudah tentu, penggunaan aluminium juga mempunyai beberapa kelemahan, terutamanya jika dibandingkan dengan keluli. Ia tidak sekeras keluli, yang menjadikannya pilihan yang tidak baik untuk bahagian yang menahan impak yang lebih besar atau kapasiti beban yang sangat tinggi. Takat lebur aluminium juga jauh lebih rendah (660°C, apabila takat lebur keluli lebih rendah, kira-kira 1400°C), ia tidak dapat menahan aplikasi suhu tinggi yang melampau. Ia juga mempunyai pekali pengembangan haba yang tinggi, jadi jika suhu terlalu tinggi semasa pemprosesan, ia akan berubah bentuk dan sukar untuk mengekalkan toleransi yang ketat. Akhir sekali, aluminium mungkin lebih mahal daripada keluli kerana keperluan kuasa yang lebih tinggi semasa penggunaan.

Aloi aluminium

Dengan melaraskan sedikit jumlah unsur aloi aluminium, pelbagai jenis aloi aluminium boleh dihasilkan. Walau bagaimanapun, beberapa komposisi telah terbukti lebih berguna daripada yang lain. Aloi aluminium biasa ini dikumpulkan mengikut unsur pengaloian utama. Setiap siri mempunyai beberapa atribut biasa. Sebagai contoh, aloi aluminium siri 3000, 4000 dan 5000 tidak boleh dirawat haba, jadi kerja sejuk digunakan, yang juga dipanggil pengerasan kerja. Kepada

Jenis aloi aluminium utama adalah seperti di bawah.

1000 siri

Aloi aluminium 1xxx mengandungi aluminium paling tulen, dengan kandungan aluminium sekurang-kurangnya 99% mengikut berat. Tiada unsur pengaloian khusus, kebanyakannya adalah hampir aluminium tulen. Sebagai contoh, aluminium 1199 mengandungi 99.99% aluminium mengikut berat dan digunakan untuk membuat kerajang aluminium. Ini adalah gred yang paling lembut, tetapi ia boleh dikeraskan, yang bermaksud ia menjadi lebih kuat apabila berubah bentuk berulang kali.

siri 2000

Unsur pengaloian utama aluminium siri 2000 ialah tembaga. Gred aluminium ini boleh dikeraskan oleh pemendakan, yang menjadikannya hampir sekuat keluli. Pengerasan kerpasan melibatkan pemanasan logam pada suhu tertentu untuk membenarkan pemendakan logam lain memendakan keluar dari larutan logam (sementara logam kekal pepejal), dan membantu meningkatkan kekuatan hasil. Walau bagaimanapun, disebabkan penambahan tembaga, gred aluminium 2xxx mempunyai rintangan kakisan yang lebih rendah. Aluminium 2024 juga mengandungi mangan dan magnesium dan digunakan dalam bahagian aeroangkasa.

3000 siri

Mangan adalah unsur tambahan yang paling penting dalam siri aluminium 3000. Aloi aluminium ini juga boleh dikeraskan kerja (ini perlu untuk mencapai tahap kekerasan yang mencukupi, kerana gred aluminium ini tidak boleh dirawat haba). Aluminium 3004 juga mengandungi magnesium, aloi yang digunakan dalam tin minuman aluminium, dan variannya yang mengeras.

4000 siri

Aluminium siri 4000 termasuk silikon sebagai unsur pengaloian utama. Silikon merendahkan takat lebur aluminium gred 4xxx. Aluminium 4043 digunakan sebagai bahan rod pengisi untuk mengimpal aloi aluminium siri 6000, manakala aluminium 4047 digunakan sebagai kepingan dan pelapis.

5000 siri

Magnesium ialah unsur pengaloian utama dalam siri 5000. Gred ini mempunyai beberapa rintangan kakisan terbaik, jadi ia sering digunakan dalam aplikasi marin atau situasi lain yang menghadapi persekitaran yang melampau. Aluminium 5083 adalah aloi yang biasa digunakan dalam bahagian marin.

6000 siri

Kedua-dua magnesium dan silikon digunakan untuk membuat beberapa aloi aluminium yang paling biasa. Gabungan unsur-unsur ini digunakan untuk mencipta siri 6000, yang biasanya mudah diproses dan pengerasan kerpasan. Khususnya, 6061 adalah salah satu aloi aluminium yang paling biasa dan mempunyai rintangan kakisan yang tinggi. Ia biasanya digunakan dalam aplikasi struktur dan aeroangkasa.

7000 siri

Aloi aluminium ini diperbuat daripada zink, dan kadangkala mengandungi kuprum, kromium, dan magnesium. Mereka boleh menjadi pemendakan yang dikeraskan untuk menjadi yang paling kuat daripada semua aloi aluminium. Gred 7000 sering digunakan dalam aplikasi aeroangkasa kerana kekuatannya yang tinggi. 7075 ialah gred biasa. Walaupun rintangan kakisannya lebih tinggi daripada bahan siri 2000, rintangan kakisannya lebih rendah daripada aloi lain. Aloi ini biasanya digunakan, tetapi amat sesuai untuk aplikasi aeroangkasa. Kepada

Aloi aluminium ini diperbuat daripada zink, dan kadangkala tembaga, kromium, dan magnesium, dan boleh menjadi yang paling kuat daripada semua aloi aluminium melalui pengerasan kerpasan. Kelas 7000 biasanya digunakan dalam aplikasi aeroangkasa kerana kekuatannya yang tinggi. 7075 ialah gred am dengan rintangan kakisan yang lebih rendah daripada aloi lain.

8000 siri

Siri 8000 ialah istilah umum yang tidak digunakan untuk sebarang jenis aloi aluminium yang lain. Aloi ini boleh merangkumi banyak unsur lain, termasuk besi dan litium. Sebagai contoh, 8176 aluminium mengandungi 0.6% besi dan 0.1% silikon mengikut berat dan digunakan untuk membuat wayar.

Rawatan pembajaan aluminium dan rawatan permukaan

Rawatan haba adalah proses pelaziman biasa, yang bermaksud bahawa ia mengubah sifat bahan banyak logam pada tahap kimia. Terutama untuk aluminium, adalah perlu untuk meningkatkan kekerasan dan kekuatan. Aluminium yang tidak dirawat adalah logam lembut, jadi untuk menahan aplikasi tertentu, ia perlu melalui proses pelarasan tertentu. Untuk aluminium, prosesnya ditunjukkan dengan nama huruf di hujung nombor gred.

Rawatan haba

Aluminium siri 2xxx, 6xxx dan 7xxx semuanya boleh dirawat haba. Ini membantu meningkatkan kekuatan dan kekerasan logam, dan bermanfaat untuk aplikasi tertentu. Aloi lain 3xxx, 4xxx dan 5xxx hanya boleh bekerja sejuk untuk meningkatkan kekuatan dan kekerasan. Nama huruf yang berbeza (dipanggil nama terbaja) boleh ditambah pada aloi untuk menentukan rawatan yang digunakan. Nama-nama ini ialah:

F menunjukkan bahawa ia berada dalam keadaan pembuatan, atau bahan tidak menjalani sebarang rawatan haba.

H bermakna bahawa bahan telah mengalami beberapa jenis pengerasan kerja, sama ada ia dijalankan serentak dengan rawatan haba atau tidak. Nombor selepas "H" menunjukkan jenis rawatan haba dan kekerasan.

O menunjukkan bahawa aluminium adalah anil, yang mengurangkan kekuatan dan kekerasan. Ini nampaknya pilihan yang pelik-siapa yang mahukan bahan yang lebih lembut? Walau bagaimanapun, penyepuhlindapan menghasilkan bahan yang lebih mudah diproses, mungkin lebih keras, dan lebih mulur, yang berfaedah untuk kaedah pembuatan tertentu.

T menunjukkan bahawa aluminium telah dirawat haba, dan nombor selepas "T" menunjukkan butiran proses rawatan haba. Sebagai contoh, Al 6061-T6 menjalani rawatan haba larutan (dikekalkan pada 980 darjah Fahrenheit, kemudian dipadamkan dalam air untuk penyejukan pantas), dan kemudian rawatan penuaan antara 325 dan 400 darjah Fahrenheit.

Rawatan permukaan

Terdapat banyak rawatan permukaan yang boleh digunakan untuk aluminium, dan setiap rawatan permukaan mempunyai penampilan dan ciri perlindungan yang sesuai untuk aplikasi yang berbeza. Kepada

Tiada kesan pada bahan selepas menggilap. Rawatan permukaan ini memerlukan sedikit masa dan usaha, tetapi biasanya tidak mencukupi untuk bahagian hiasan, dan paling sesuai untuk prototaip yang hanya menguji fungsi dan kesesuaian.

Mengempelas adalah langkah seterusnya dari permukaan mesin. Beri perhatian lebih kepada penggunaan alatan tajam dan hantaran penyudah untuk menghasilkan kemasan permukaan yang lebih licin. Ini juga merupakan kaedah pemprosesan yang lebih tepat, biasanya digunakan untuk menguji bahagian. Walau bagaimanapun, proses ini masih meninggalkan kesan mesin, jadi ia biasanya tidak digunakan dalam produk akhir.

Sandblasting menghasilkan permukaan matte dengan menyembur manik kaca kecil pada bahagian aluminium. Ini akan mengalih keluar kebanyakan (tetapi bukan semua) tanda pemprosesan dan memberikannya rupa yang licin tetapi berbutir. Penampilan ikonik dan rasa beberapa komputer riba popular datang daripada letupan pasir sebelum dianodkan.

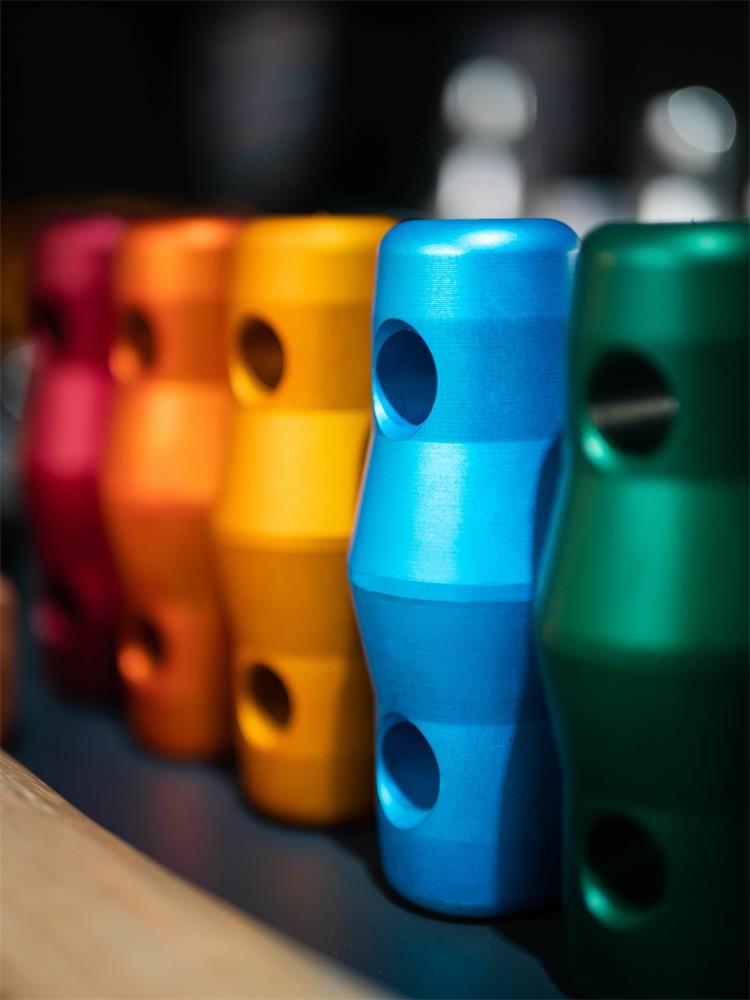

Anodizing adalah kaedah rawatan permukaan yang biasa. Ia adalah lapisan oksida pelindung yang secara semula jadi akan terbentuk pada permukaan aluminium apabila terdedah kepada udara. Semasa pemprosesan manual, bahagian aluminium digantung pada sokongan konduktif, direndam dalam larutan elektrolitik, dan arus terus dimasukkan ke dalam larutan elektrolitik. Apabila asid larutan melarutkan lapisan oksida yang terbentuk secara semula jadi, arus membebaskan oksigen pada permukaannya, dengan itu membentuk lapisan pelindung baru aluminium oksida.

Dengan mengimbangi kadar pelarutan dan kadar pengumpulan, lapisan oksida membentuk nanopori, membolehkan salutan terus berkembang melebihi apa yang mungkin secara semula jadi. Kemudian, atas sebab estetik, nanopori kadangkala diisi dengan perencat kakisan lain atau pewarna berwarna, dan kemudian dimeterai untuk melengkapkan salutan pelindung.

Kemahiran pemprosesan aluminium

1. Jika bahan kerja terlalu panas semasa pemprosesan, pekali pengembangan haba tinggi aluminium akan menjejaskan toleransi, terutamanya untuk bahagian nipis. Untuk mengelakkan sebarang kesan negatif, kepekatan haba boleh dielakkan dengan mencipta laluan alat yang tidak tertumpu di satu kawasan terlalu lama. Kaedah ini boleh menghilangkan haba, dan laluan alat boleh dilihat dan diubah suai dalam perisian CAM yang menjana program pemesinan CNC.

2.2. Jika daya terlalu besar, kelembutan sesetengah aloi aluminium akan menggalakkan ubah bentuk semasa pemprosesan. Oleh itu, mengikut kadar suapan yang disyorkan dan kelajuan untuk memproses gred aluminium tertentu, untuk menjana daya yang sesuai semasa proses. Satu lagi peraturan praktikal untuk mengelakkan ubah bentuk ialah mengekalkan ketebalan bahagian lebih daripada 0.020 inci di semua kawasan.

3. Satu lagi kesan kemuluran aluminium ialah ia boleh membentuk gabungan tepi bahan pada alat. Ini akan menyembunyikan permukaan pemotongan tajam alat, menjadikan alat tumpul, dan mengurangkan kecekapan pemotongannya. Tepi pengumpulan ini juga boleh menyebabkan kemasan permukaan yang buruk pada bahagian tersebut. Untuk mengelakkan pengumpulan tepi, percubaan dengan bahan alat; cuba gantikan HSS (keluli berkelajuan tinggi) dengan sisipan karbida, atau sebaliknya, dan laraskan kelajuan pemotongan. Anda juga boleh cuba melaraskan jumlah dan jenis cecair pemotongan.

Beritahu kami tentang cara memproses bahagian Aluminium dengan pemesinan CNC seperti video berikut.

------------------------------------------------- ----------------------TAMAT---------------------------------------- -----------------------------